Точнее, это экскурсия в прошлое – на тот знаменитый завод, которого давно нет. Она стала возможной благодаря уникальным архивным фотографиям, которые оказались в моём распоряжении при неоценимом содействии заведующей библиотекой ВНИСИ. Итак, начнём:

1. Свежепостроенный новый корпус (?) завода.

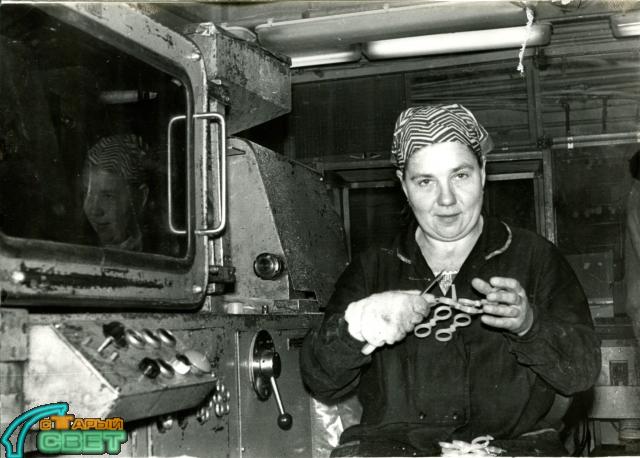

2. Цех литья пластмасс под давлением. Угадайте, что это такое у сотрудницы в руках?

3. Там же. И снова до боли знакомые детальки

4. Окрасочный цех. Думаю, детальки тоже без труда узнаваемы)

5. Ещё какой-то цех.

6. Конструкторское бюро.

(продолжение следует)

7. Заводская лаборатория.

8. Испытательный цех.

9. Склад. Родные коробочки!

10. Святая святых – Ассортиментный кабинет.

11. Он же.

12. Он же.

(продолжение следует)

13. Он же.

14. Столовая.

15. Актовый зал.

16. Празднование 25 лет заводу (1970 г.).

17. Сотрудницы завода на отдыхе

Какой адрес был у ВНИСИ?

Он был и есть: Проспект Мира, 106.

Очки от ЛБУ?

Переулок какой то назывался, уже не помню какой, на fotkidepo у Теметрия в альбомах под какой то фоткой это обсуждалось лет 5 назад, не могу теперь найти где. На его месте теперь там то ли оздоровительный центр, то ли что то в этом роде.

Bingo! Причём ещё не разрезанные даже

Переулок 4 Лихачёвский, только там не ВНИСИ, а его опытный завод был. Сейчас это "комплекс зданий", который тотально сдаётся в аренду под что угодно.

Демонстрация 1 мая 1966. На заднем плане - ВНИСИ.

Источник: https://pastvu.com/p...

А какова судьба самого института, жизнь еще теплится, реальные работы ведутся?

Номинально институт ещё существует. По факту в нём ещё шевелятся пара лабораторий, которые занимаются теплицами и контролем уличного освещения. Ну и бюрократический аппарат – комиссии, комитеты по перелицовыванию международных стандартов и прочих бумажек. Всё остальное мертво, помещения сданы в аренду.

Опытный завод полностью мёртв и растащен, хотя здания пока вроде стоят.

А это не цех литья пластмасс под давлением? Насколько я вижу - рядом с сотрудницей на фото как раз литьевая машина для пластмасс, а она ножом разрезает только что снятую с прессформы деталь и обрезает лишнее - литники и прочие технические части, которые сразу идут в ящик на переработку. Эту операцию как раз прессовщицы всегда делают. Разрезанные готовые детали складывают в большой контейнер с готовой продукцией, где они ждут выборочный контроль ОТК, а все, что обрезано и весь брак идет в мельницу и снова в бункер литьевой машины вместе с гранулами свежей пластмассы.

Была такая мысль, видимо оно и есть

Это фото было без подписи. С подписью "ламповый цех" тоже была картинка, но там кроме сотрудниц ничего не видно. Не стал выкладывать.

Кстати, а полистирол тоже под давлением льётся? На 4 фото. Интересно, это один и тот же цех был или как.

Да, полистрирол, полиэтилен, полипропилен, полиамид и т.д - все эти пластмассы сначала плавят в бункере литьевой машины, потом под давлением впрыскивают в форму. Изначально они идут в виде цветных гранул. После застывания детали разрезаются (как правило мелкие детали льют сразу по несколько), застывший пластик с литниковых каналов и литниковой втулки обрезается и идет на переработку. Не под давлением прессуют только реактопласты - все эти пластмассы, которые после нагрева навсегда изменяют свою физическую структуру и переплавить их невозможно. Ну то что мы привыкли называть "карболит". Такие на прессах прессуют, с нагревом самой формы. На форму надевается система нагрева из нихромовых спиралей, изолиророванная асбестовой или стеклотканью и прикрытая кожухом из жестянки. Сам прессматериал представляет собой или порошок или волокна. Литьевые же формы наоборот охлаждают. Вокруг оформляющих полостей внутри формы сделаны каналы для охлаждающей жидкости и там при работе постоянно циркулирует вода с добавками, охлаждающая форму, точнее места отливки. Эти каналы сверлят длиннющим сверлом в каждой плите прессформы, пока она ещё не обработанная плита, сразу после ковки и фрезеровки черновой. Работа очень дешевая и неприятная, длинное сверло легко сломать, сверлить приходилось на большом радиальном станке, на обычный крупные плиты не поставить. Работа простая, конечно, но занудная и долгая. Никто эту работу не любил, мне как самому молодому на участке и доставалась все время

Ещё приходилось делать формы под некие резиноподобные материалы. Они в сыром виде идут в виде такого пластилина, а после нагрева формы становятся твердыми и упругими. Так прессовались разные прокладки и прочие подобные детали. Ну и, если я ничего не путаю за даностью лет, именно так прессовали одноразовые вилки для розеток. К вилке сначала точились штыри, потом они заливались полиэтиленом и получалась сборка из двух штырей, верхняя часть которых залита пластиком (у вилок "европлаг" или контурных), но в самой верхней части штерь оставался голым. К нему контактной сваркой приваривают провод, нарезанный в два раза длинее, чем надо, с обоих сторон провода делают по вилке. Потом вставляют эту заготовку в форму и прессуют сам корпус вилки как раз из резиноподобной массы. И уже на сборочном участке провод режут посередине и получают два провода для какой то техники. Вилки "шуко" несколько сложнее, там штыри и контакты заземления собирались в такую хитрую детаь, которая потом тоже опрессовалась снаружи пластиком и становилась вилкой.

Ну кроме этого я собирал и ремонтировал так же формы под литье алюминиевых и магниевых сплавов, различные вырубные гибочные и другие штампы и т.д. Но это иногда перепадало с соедних участков, когда у нас работы не хватало, а там был завал. Вообще наш участок занимался изготовлением прессформ для пластмассы именно.

На 4-ом фото тоже литьевая машина. На 5-ом я вижу какой то механический цех с тремя фрезерными станками.

Понятно, все как везде...

Фрезерные станки (кроме крайнего правого) - Deckel FP-1 или одна из его многочисленных советских копий (типа ОФ-55, СФ-250 и т. д.).

Интересно, что они там фрезеровали такое? В их светильниках вроде особо не попадались фрезерованные детали.

Правда как тут выяснилось, этот завод имел обозначение П/Я и выпускал кое-что ещё)

Ещё немного картинок по теме (от 1976 г.). Опытный завод ВНИСИ:

Ламповый цех ОЗ ВНИСИ:

Ассортиментный кабинет:

Административный корпус ВНИСИ:

Инженерный корпус ВНИСИ:

Макет будущего лабораторно-испытательного корпуса ВНИСИ:

Могли фрезероваться фресс-формы и штампы для каких-нибудь небольших деталей, оправки для сборки и тому подобное.

Детали же не только в готовую продукцию используются. Всю оснастку для себя тоже ведь завод сам выпускает. Советские заводы - это гиганты были, на которых выпускали и винты и гайки для себя и даже инструмент частенько. Да, на современном частном производстве никто не станет сам точить болты и гайки, выпускать для себя инструмент и оснастку. Там и пресс-формы со штампами берут готовые китайские, как я читал, там большой выбор под стандартные детали. С них у всех будет продукция как близнецы-братья. Многие даже не хотят свой логотип на форме нарисовать, лепят на готовую деталь только бирку из самоклейки. Под заказ делают оснастку только для каких то уникальных деталей.

На заводе, где я работал, почти весь металл на завод приходил не виде проката, а в виде круглых болванок различного размера. От прутка до гигантских многотонных болванок. Если нужна была квадратная плита для той же пресс-формы, то её или ковкой получали из круглой болванки или отрезая в заготовительном цехе на газорезном станке нужной толщины деталь от круглых болванок разного размера. Получался такой круглый блин не неровными сторонами. Делалось все сбольшим запасом по размерам, ведь деталь потом множество операций ещё проходила. Вот потом её как раз торцевой или цилиндрической фрезой делали уже почти в размер - все стороны фрезеровали, шлифовали, фрезеровали в плите различные отверстия или пазы, сверлили каналы для охлаждающей жидкости и т.д.

А вообще тот же прокат, например шестигранник, из которого делали болты для тех же пресс-форм и штампов, был дефицитным и дорогим. Поэтому в большинстве случаев токарь точил болты не из шестигранника, как написано было в техкартах, а из обычной круглой болванки, а потом головку болта фрезеровали в шестигранник на специальной остнастке. Или делали вырез под отвертку дисковой фрезой. Вообщем фрезерных операций различных по заводу было много. Как и любых других. В том числе было множество чисто ручной работы. Наш цех был инструментальным производством, на нем выпускалась оснастка и инструмент для всего завода и готовая продукция не выпускалась вообще. Когда началась перестройка - зарплата стала выше у тех, кто выпускал непосредственно готовую продукцию, а тех, на чьей остнастке это все делалось просто не замечали, новое руководство не понималовсего процесса, видимо. И считали что всякие заготовительные и прочие цеха не нужны, надо оставить только те, где собственно шла сборка готовой продукции. С одной стороны может так и правильно, мелкие производства никогда не имеют полного цикла, а содержать гигантский завод, где даже водоснабжение и отопление автономны от города, и даже продукты для столовой выпускает свой собственный совхоз - это ни один частник не потянет, это все работало только когда заводы были государственными. С другой стороны тоже перебор, когда частник не имеет инструментального цеха вообще и ремонт штампов и прессформ делает договариваясь в частном порядке с мастерами разваливающегося государственного завода, это тоже перебор. Хотя бы минимальный ремонт изношенной оснастки могли бы сами делать.

Да, я догадался уже, что оснастку видимо делали. Ну и всякие заказные штучные вещицы.

Вообще удивительно. У них вроде бы не было цеха силуминового литья. Но в 90-е годы на этом заводе вроде как выпускали некоторые светильники с литыми корпусами. То ли из чужих комплектующих, то ли непонятно как. Потому что развёртывать такой цех в те годы явно было никому не по карману.

ИМХО это чуть-ли не основной цех и главное у них было формы, без них всё встанет колом, ведь ни один новый светильник не изготовить без отливки пластмассовых деталей, это же как раз НИИ, где должны изготовить не только опытный экземпляр, но и потом передать в массовое производство уже отработанную и готовую технологическую карту для изготовления.

На фотке лампового цеха какие-то странные рукава, от сороковок на 80-ки натягивают что-ли? Хотя по виду так лампы сороковки.

80-ки они вроде не делали, по крайней мере в 1976 г. Лампы на вид скорее 1,5-метровые, значит это 65-ки (для которых, кстати, этот завод был головным производством). А рукава видимо стандартные)

Дык 80-ка и есть 1,5 метра... в 1976 г. были уже 65 Вт?

65-ки и 80-ки одинаковой длины. 65-ки выпускались как минимум с 1970 г., а скорее всего ещё раньше.

65-ки были не особо ходовыми. Я впервые увидел их в продаже (и узнал про них) в 1993-м году. Но в установках они мне никогда не попадались. Даже на двух заводах, на которых работал, были сплошь 80-ки.

Аналогично, увидел их только в конце 90-х. Что были не особо ходовыми вполне понятно, балласты то повсеместно 80 под полтора метра.

Хм... думал это нововведение типа Т8, а оно вона как.

В 1990 году жил в гостинице, где в конференц-зале стояли светильники Л201Г265, со смоленскими ЛБ65 80-х годов выпуска. Но так-то да, это были сравнительно редкие звери.

Ну вот и всё друзья, здания Опытного завода готовятся к сносу, земля продана под очередной высотный ЖК.

Коллеги, а у кого есть экскурс в виде фотографий по музею Лисма в Саранске?